QCの基礎の講義を職場で受講したので、まとめました。

仕事の進め方として得るものがあります。

活用しましょう!

- 1.QC的な考え方

- 2.QCの7つ道具

- 3.QCストーリー

- QCサークルの基本的考え方

1.QC的な考え方

7つの考え方がある

1)企業の(1)を果たす考え方

2)(2)に立った考え方

3)(3)を廻すという考え方(P・D・C・A)

4)(4)に基づく考え方

5)(5)に徹するという考え方

6)(6)を活かすという考え方

7)(7)をするという考え方

(1)社会的責任 (2)お客様の立場 (3)管理のサイクル (4)事実 (5)重点指向 (6)5W2H (7)標準化

1ー(1)企業の社会的責任を果たす考え方

企業(現場)に働く人は「物づくり」を行っているが、「物をつくればよい」という考えだけでなく、「得意先や地域社会への貢献」を忘れてはならない。

①良いものを市場に提供して売上・利益を確保し、会社を成長・発展させ、お客様にも喜んで頂く。

〔狙った品質(Q)・コスト(C)・納期(D)は確保する〕→win-win

②従業員が満足して働くことができるように、働く条件や企業環境、福利厚生などを整備する。

〔コミュニケーションを大切にし、働きやすい職場をつくる〕

③地球環境を大切にし、環境・保全を行う。 →ISO14001

〔産業廃棄物は、法規制を順守し処理する〕

1-(2)お客様の立場に立った考え方

=お客様とは=

◇我々の作った製品を購入してくださるお客様

①車を購入してくださるエンドユーザ―

②得意先

◇我々が作った部品、製品を受け取る人

③同じライン内の次工程の仲間

④他の職場・仕入先など我々の作った部品・製品を検査したり、加工したりする後工程

=(1)という考えに基づく活動=

*常に後工程の立場に立って考え、行動する

*自工程の役割をよく知る(目的、やるべきこと)

*後工程をよく知る(業務内容、人、要求事項)

*後工程との(2)をよくする(情報交換・人間関係) ←基本です

*良否の判断基準をはっきり決めておく(現物見本・限度見本など)

(1)後工程はお客様 (2)コミュニケーション

1ー(3)管理サイクルをまわすという考え方

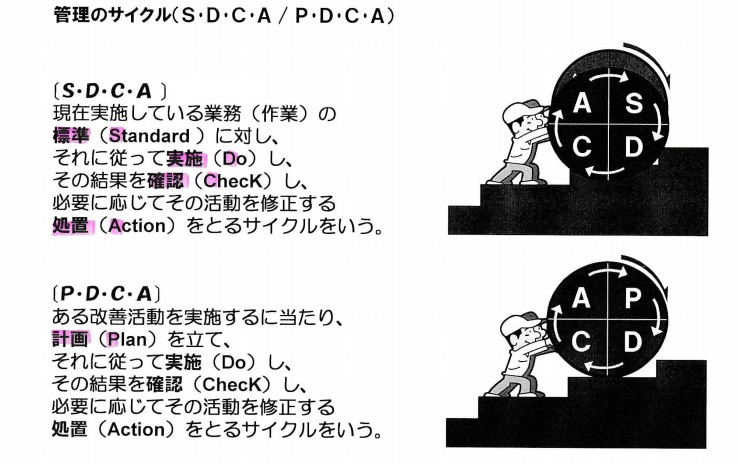

管理サイクル(S・D・C・A / P・D・C・A)

〔S・D・C・A〕 ←維持活動

現在実施している業務(作業)の(1)(Standard)に対し、それに従って(2)(Do)し、その結果を(3)(Check)し、必要に応じてその活動を修正する(4)(Action)をとるサイクルをいう。

〔P・D・C・A〕

ある改善活動を実施するに当たり、(5)(Plan)を立て、それに従って(6)(Do)し、その結果を(7)(Check)し、必要に応じてその活動を修正する(8)(Action)をとるサイクルをいう。

(1)標準 (2)実施 (3)確認 (4)処置

(5)計画 (6)実施 (7)確認 (8)処置

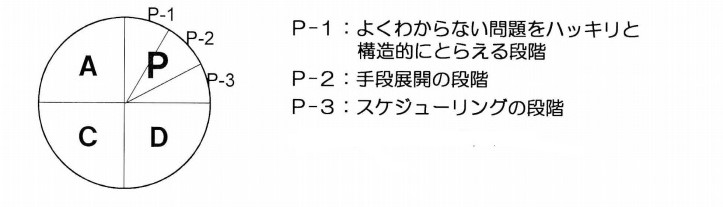

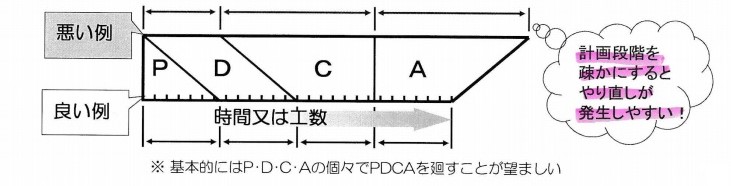

問題解決における計画の重要性の留意点

◇計画段階では3分割してやり方の標準を決める

P-1:よくわからない問題をハッキリと構造的にとらえる段階

P-2:手段展開の段階

P-3:スケジューリングの段階

プランをしっかりやることが大切

◇計画にじっくり時間をかけると結果的に速く問題解決できる。

計画段階を疎かにするとやり直しが発生しやすい!

1-(4)事実に基づく考え方①

[定義]経験や勘にだけに頼るのではなく、データや事実に基づいて管理すること

K((1))

K((2))

D((3)) による問題点

▲試行錯誤の繰り返しが多くなる

▲「ああでもない」「こうでもない」という議論ばかりで、結論が出にくい

▲議論しても「こうあるべきだ」という上司の意見が優先する。

▲現状の悪さが出にくい(悪者を出さない)。

➡誤った結論に導き、間違った行動に走る

⇓

K((4))

K((5))

D((6))への転換

(1)勘 (2)経験 (3)度胸 (4)客観的 (5)科学的 (6)データ

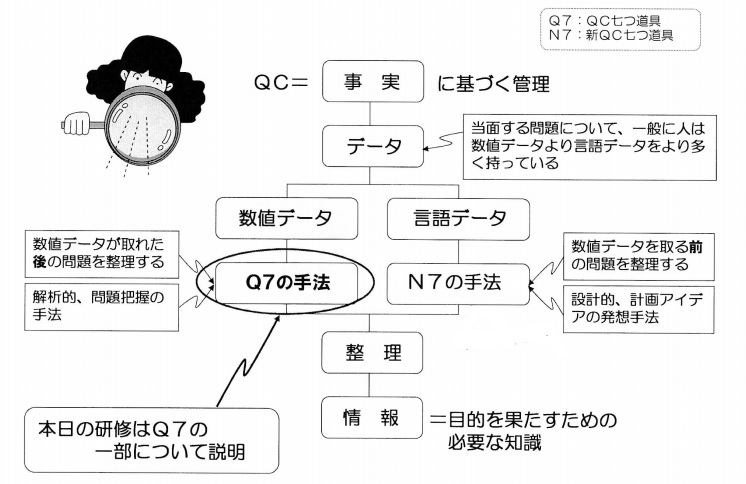

QC=事実に基づく管理

数値データ➡Q7(QCの7つ道具)の手法

➡数値データが取れた後の問題を整理する

解析的、問題把握の手法

言語データ➡N7(新QCの7つ道具)の手法

➡数値データを取る前の問題を整理する

設計的、計画アイデアの発想手法

1-(4)事実に基づく考え方②

<事実のつかみ方の留意点>

◇現地に行き、(1)・(2)をよく観察する

*層別と比較観察

・人・方法・材料・機械などの(3)から

◇(4)を追究する

・要因の棚卸し(5M:人・機械・材料・方法・(5))

・因果関係の整理

◇科学的な根拠の裏づけをする

・要因が突き止められたら、データを取ってその裏づけをする

(1)現場 (2)現物 (3)4M (4)発生原因 (5)測定

1-(5)重点指向に徹するという考え方

重点指向に徹するということは、同じ労力お金を使って問題改善に取り組んだ時、(1)の大きいところから手を打つということである。

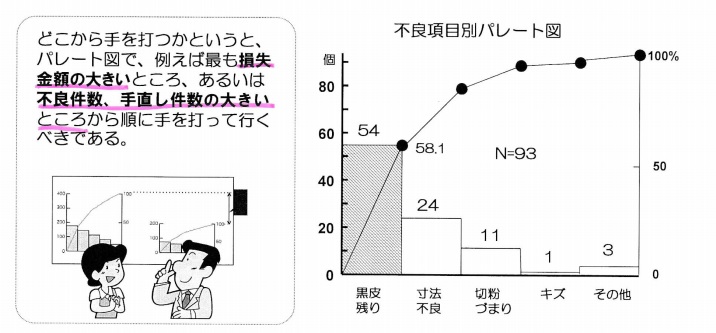

例えば、パレート図で最も損失金額の大きいところ、あるいは不良件数、手直し件数の大きいところから順に手を打って行くべきである。

(1)改善効果

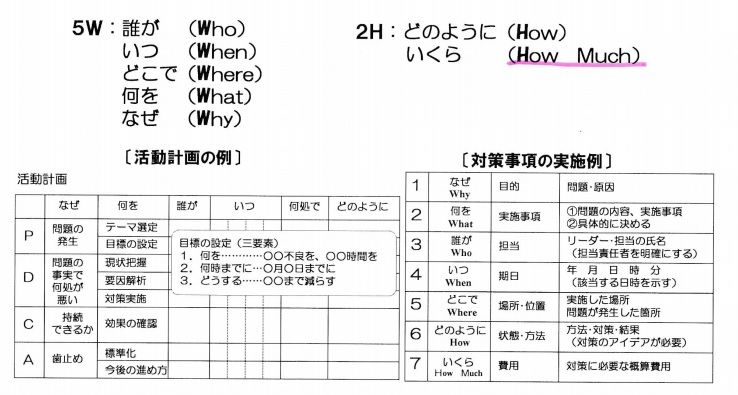

1-(6)5W2Hを活かすという考え方

5W2Hを明確にすれば、業務に漏れがなく、失敗が少なくなる。

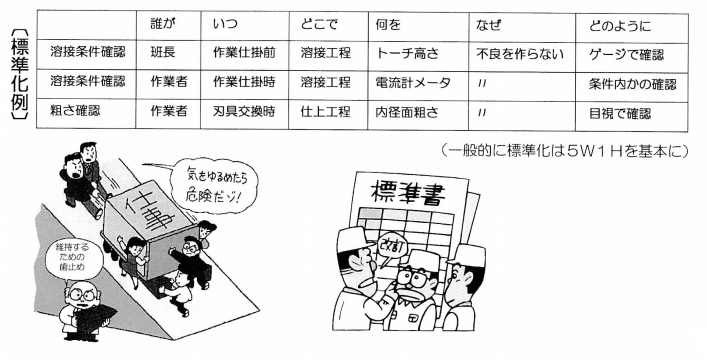

1-(7)標準化するという考え方

活動し成果をあげたら、実施したことが元に戻らないよう「歯止め」をすることが大切である。

そのためには、皆が守れる良い(1)を決め、守れなかったら「なぜ守れないか」を考え、守れるようにする。

仕事の(1)をつくり、(2)、(3)いくことが大切

(1)標準 (2)守り (3)活かして

2.QCの7つ道具

・「QC7つ道具」は何故必要か

・仕事を効率的に進めるために

(より早く、正確に、大きな効果を出す)

QC7つ道具の概略

グラフ

●データを図形に表して、数量の大きさを比較したり数量の変化をわかりやすくした図表

◆データを整理し、その内容を他者に伝達したり、判断したり保存するために使う

チェックシート

●種類別にデータを取ったり、確認をするためにチェックするだけで簡単にわかる図表

◆仕事が間違いなく行われたかどうかの確認、点検もれや確認間違いの予防等に用いる

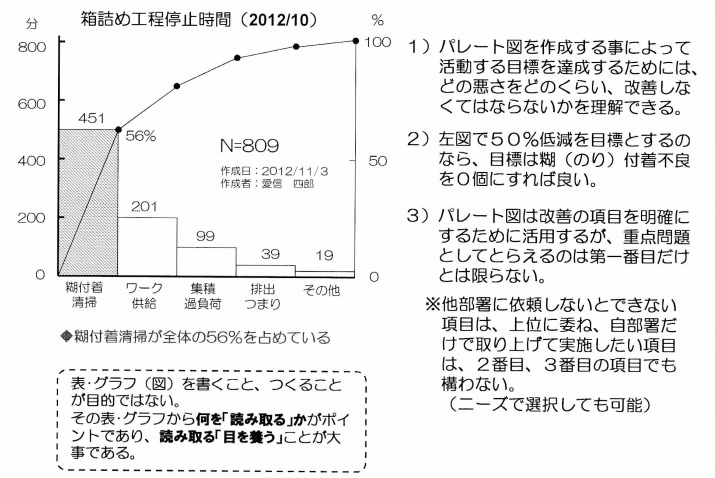

パレート図

●不良や欠点等の内容を分類し、それらを大きさの順に並べると共に、累積数を示した図

◆不良や欠点等の重点的に攻めるべき項目、つまり問題の在りかを調べるときに用いる

特性要因図

●仕事の結果(特性)と、それに与える原因(要因)を系統的に整理した図

◆特性に対して、どのような要因がどのような関係で影響を与えているか、明らかにする時に使う

散布図

●対になった2つのデータ(横軸-(1)、縦軸ー(2))をプロットし、データ相互の関係を見るグラフ

◆2つのデータがどのような関係にあるか調べたい時に用いる

ヒストグラム

●データの存在する範囲をいくつかの区分に分け、各区間に入るデータの出現度数を度数表にし、柱状図にしたもの

◆品質特性値のバラツキや集団の分布がどのような状況にあるか、の情報を得る時に使う

管理図

●品質特性値のバラツキが(3)に対しどのような状況にあるか判定し、工程の(4)を見るための道具

◆工程が良い状態に維持されているか、異常は起こってないか日々の管理状態を見るために使う

(1)原因 (2)結果 (3)管理限界 (4)安定状態

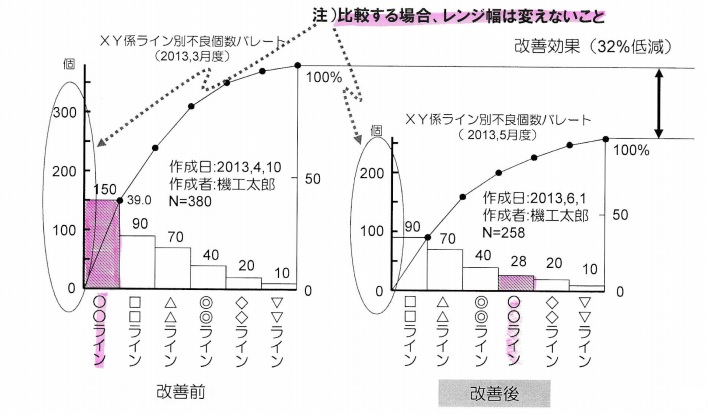

2-(1)パレート図

(1)パレート図とは

職場で問題になっている(不良や欠点、クレームなど)をその現象や原因別に分類してデータを取り、不良個数や損失金額などを(1)に並べて、その大きさを棒グラフと曲線で表した図をいう。

★QC手法の中でも使用頻度が多い

★重要問題の選定に欠かせない道具

(2)メリット

①どの項目が最も重要な問題か

②問題の大きさの順位はどうなっているか

③どの項目が全体の何%を占めているか

④どの項目を解決すればどの程度の効果が得られるか

⑤対策前・後のパレート図を比較する事で内容がどう変化したか

パレート図は(2)を見つけるための手法である

➡重点指向で使われる

(1)多い順 (2)重点問題

(3)目標とパレート図との関係について

パレート図作成によって活動の目標を達成するためには、どの悪さを、どのくらい改善しなくてはならないか理解できる。

表・グラフ(図)を作ることが目的でない。グラフから何を「読み取る」かがポイントであり、読み取る「目を養う」ことが大事である。

パレート図を作成する時の留意点ー①

金額換算できる時は金額で表し、製品原価に影響の大きい項目を選び出す。

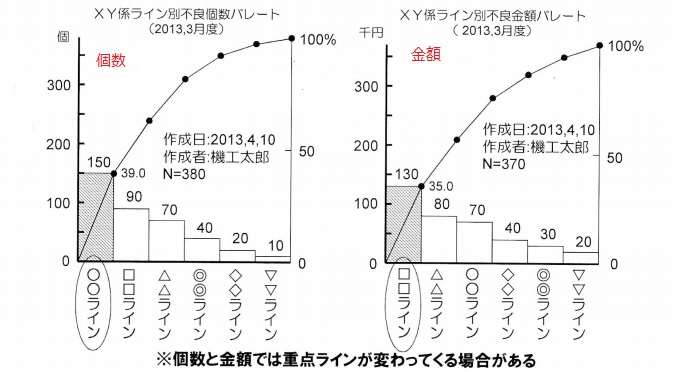

不良数と損失金額ではパレート図上の項目の順序が入れ替わる場合がある

つまり、特性の取り方によって問題点が変わってくる場合がある

➡パレート図は金額で表した方がいいんじゃないか!

パレート図を作成する時の留意点ー②

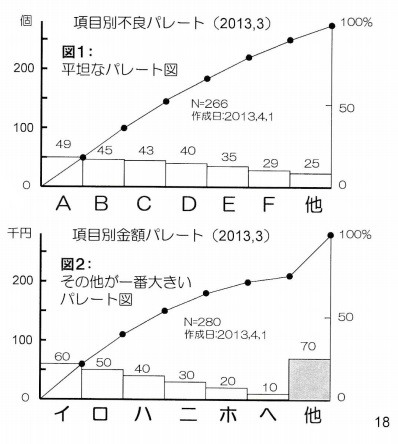

項目を分類・層別が不適切だと重点項目を選ぶことができなくなる

<チェック方法>

◆作成したパレート図の棒グラフの大きさに差があるかを確認

➡簡単に解決できそな項目を選び、損失金額でパレート図を作り直す

◆その他の項目の数値が、まわりの項目より高すぎていないかどうか確認する

➡別の分類方法を検討する(分類方法を工夫する)

(4)パレート図を適用する場面は?

①取り上げる問題を決める時 = (1)

どの項目について対策を立てれば、全体の不良をどの程度減らすことができるかを読めるか、また、これらの改善の対象とする攻撃目標や問題点をはっきり知る事ができる。➡(2)(方向性)

②対策後の改善効果をみる時 = (3)

対策前後で比較してパレート図を作成する事により改善の効果を評価できる

③報告したり記録を取る時

報告・記録のときにただデータを並べるより、パレート図にした方が相手の理解を得やすく説得力もある

◆パレートの原則

損失の少ない多くの項目よりも、(4)を選んで改善すること

「不良品や損失金額の大部分は、ごくわずかな項目によって占められる」

という考え方を基本に、上位1~2項目を攻撃する事によって限られた人手や時間で効率よく効果を上げることができる

◆アクションへ結びつける場合の項目の選び方

1)難易度:自部署で対策取れるか。取り組みやすいか。

現在の能力で推進できるか。QCサークル活動で取り組めるか。

2)効 果:短期間に効果を期待できるか。期待される効果は大きいか

3)協力度:上司・メンバーの理解と協力を得られるか

(1)現状の把握 (2)重点指向 (3)効果の確認 (4)少数で損失の多い項目

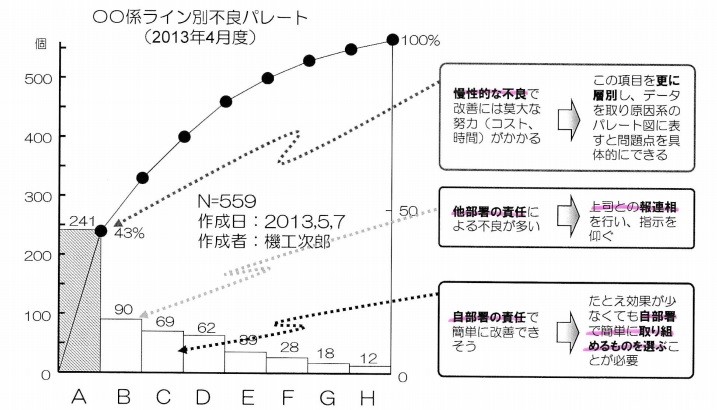

(5)パレート図の見方と行動例

慢性的な不良 ➡(1)して原因系のパレート図に表すと問題点を具体化できる

他部署の責任 ➡上司との(2)を行い、指示を仰ぐ

自部署の責任 ➡自部署で簡単に取り組めるものを選ぶことが必要

難易度・(3)・協力度などについて検討し、

パレート図の見方の勉強をQCサークル活動などでも実施することが重要

(1)更に層別 (2)報連相 (3)予想効果

(6)パレート図の使い方のポイント

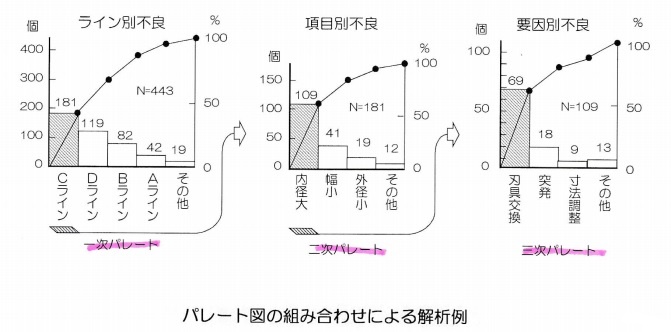

①パレート図の組み合わせによる解析((1))

1次パレート ➡ 2次パレート ➡ 3次パレート

ライン別不良 ➡ 項目別不良 ➡ 要因別不良

②現状の把握と目標の設定時に活用する

③パレート図で改善の効果を確認する

〔改善の前後で比較する〕

※よく見るパレート図の間違い

●比較する場合、対策前後の縦軸レンジ幅を(2)こと

●順番が間違う(n数の(3)に整理すること)

●不良数(左縦軸)と100%(右縦軸)を合わせること

(1)パレート展開 (2)変えない (3)多い順

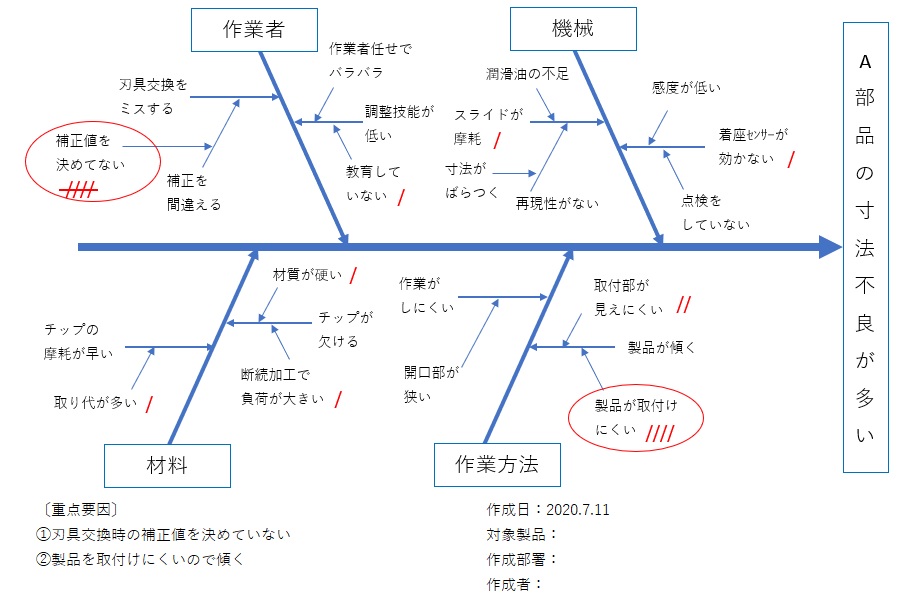

2-(2)特性要因図

(1)特性要因図とは

仕事の結果((1))とそれに影響を与える要因との関係を(2)(矢印)に整理した図

(2)メリット

問題の原因が何かということが分かる上、改善点を見つけることができる。

なぜなぜ ➡ 要因を出して ➡ 重み付けをする

(1)特性 (2)系統的

〔特性要因図の用語の意味〕

特性 ➡ 仕事の(1)・工程から生み出される(1)

=例= 品質:寸法、外観

原価:材料費、加工費

納期:納期遵守率、納期遅延日数

安全:無事故時間、災害率

意欲:出勤率、改善提案件数

要因 ➡ (2)に対し影響を与える原因となるもの

=例= 寸法不良につながる「材料取り付け角度ズレ」

納期遅れにつながる「車両混雑による渋滞」

(1)結果 (2)特性

(3)特性要因図作成の目的

【1】要因の把握

①要因を列挙する

②要因を整理する

③重点要因を絞り込む

④重点要因を(1)する

↑

現場の知恵を結集する

【2】要因の活用

①要因の掘り下げ過程を共有化する

②必要に応じて見直しを行う

↑

職場のノウハウとして活用する

●特性要因図で抽出された要因は、推定要因であり絞り込んだ要因が本当にそうなっているかどうか(2)することが大切

●この「検証」をしないと「対策は打ったがよくならない」とか「効果が出ない」といったことになってしまう

(1)検証 (2)現地、現物で検証

(4)特性要因図の用途

①工程の問題点を解析し改善点を見つける

=例=

職場で発生している不良の中で、寸法不良が一番多いので「寸法不良」を特性値に置き、特性要因図を作成し、その要因と改善点を検討する

②工程の管理すべき項目を整理し工程を管理する

=例=

職場で重点管理項目である寸法不良を発生させないために、「寸法不良」を特性値に置き、管理するポイントの特性要因図を作成し、そのポイントを見つけ管理する。

③教育・訓練に使う(ノウハウの蓄積)

●仕事の(1)を特性要因図でまとめておき、教育で使う

●QCサークルで問題となって特性を取り上げ、特性要因図にまとめる過程を通して、(2)を高めることに役立てる

(1)ポイント (2)品質意識

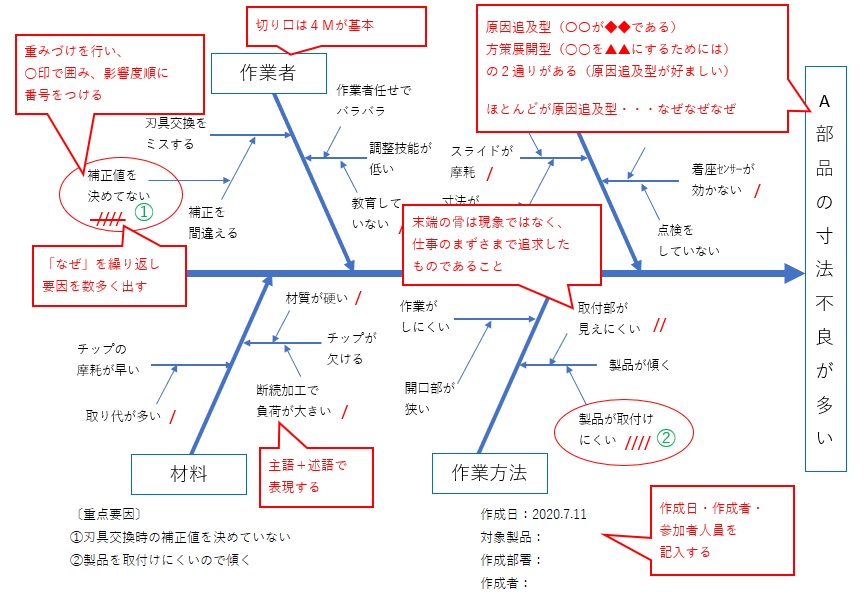

〔留意点〕

切り口は(1)が基本

(2)を行い、〇印で囲み、影響度順に番号をつける

「(3)」を繰り返し要因を数多く出す

(4)で表現する

末端の骨は(5)ではなく、仕事のまずさまでも追及したものであること

原因追求型と方策展開型の2通り((6)が好ましい)

(1)4M (2)重み付け (3)「なぜ」 (4)主語+述語 (5)現象 (6)原因追求型

【補足】品質管理の考え方

4M+M(+E)

材料 人 機械 方法 測定 (環境)を管理して!

Q:品質 C:コスト D:納期 S:安全 M:意欲・躾 E:環境

これら全てに成果が出る!

〔活用のポイント〕

①要因は、多くの人からたくさん集める

〔ブレーンストーミング法〕

関係者がみんなで考え、意見を出し合い黒板や模造紙に箇条書きする

②常に追加したり(1)していく

③特性をなるべく(2)で表せるものにする

④(3)をよく見て原因を徹底的に追及する

⑤特性要因図で特性を管理する

⑥特性要因図は話し合いの(4)である

⑦特性要因図をつくることで(5)を得る

⑧(6)の観点で考える

(人+設備+機械+方法)+(測定+環境)

(1)修正 (2)数値 (3)事実 (4)道しるべ (5)新しい知識 (6)5ME

(5)特性要因図の見方

①要因の抽出にモレが無いか?

◆影響力の大きな要因のモレはないか。

②各要因が、系統的に整理されているか?

◆大骨、中骨、小骨の各要因が順序良く整理されているか。

(要因と結果の関係が逆になっていないか)

◆特性に関係の無い要因が、抽出されていないか。

③対策への配慮がされているか?

◆表現の曖昧な要因はないか。

◆要因の重み付けがされているか。

◆具体的な対策がうてるか。

2-(3)ヒストグラム

(1)ヒストグラムとは

◆同じ工程、設備、材料で、しかも同じ作業標準に従い加工しても、できあがる品物の品質特性(寸法・重量・強度など)には(1)が生じる。

◆測定して得られるデータは、中心が最も多く、中心から離れるほど少なくなるのが普通である。これを品物の集団が(2)を持っていると言う。

この集団としての性質を知るための有効な手法がヒストグラム(度数分布)である。

(1)バラツキ (2)分布

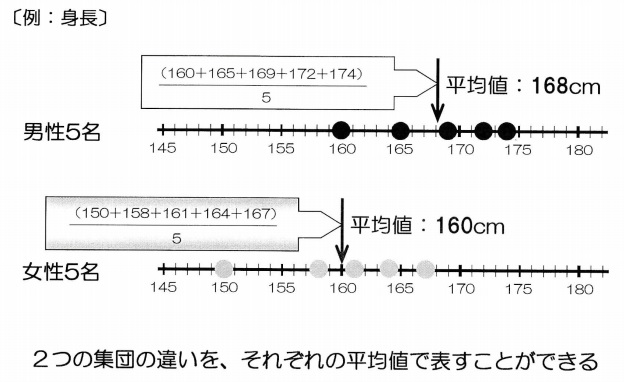

(2)平均値(X_バー)とは

例えばデータを一直線上に打点した時、分布の中心(重心)を表すものである。

(3)バラツキとは

2組のデータがあり、2つの集団は平均値が同じであるが、点の散らばり具合に違いがある。これをバラツキと言う。

=例=身長のバラツキ

集団Ⅰ(160+165+169+172+174)/5=168

集団Ⅱ(165+167+189+169+171)/5=168

平均値だけでは、データの分布が平均値の近くに集中しているのか、広範囲に散らばっているのかわからない。

そこで、平均値の他のデータのバラツキの度合を表す指標が必要となる。

それが「標準偏差s」である。

集団Ⅰ(160+165+169+172+174)/5=168

V=1/n・〔(168-160)2乗+(168-165)2乗+(168-169)2乗+(168-172)2乗+(168-174)2乗〕

s=√V Vは分散

=5.02

集団Ⅱ(165+167+168+169+171)/5=168

V=1/n・〔(168-165)2乗+(168-167)2乗+(168-168)2乗+(168-169)2乗+(168-171)2乗〕

s=√V Vは分散

=2

標準偏差sの意味するところは、

平均身長168±sの中にだいたいの人がいるということ

範囲

平均値±標準偏差 68.3%

平均値±標準偏差×2 95.4%

平均値±標準偏差×3 99.7% 俗にいう3σ

特に、平均±3σは、企業の製品規格として広く採用されている。

(4)ヒストグラムの役割と用途

ヒストグラムの役割

(1)多くのデータがある時、その(1)を見やすくし、分布の姿を(2)で見ることができる。

(2)データがどんな値を(3)にどんな(4)をもっているかを知ることができる。

ヒストグラムの用途

(1)工程を解析し、(5)を見つけ出すことができる。

●分布の偏り ➡ クセの調整

●規格外れ ➡ 平均値の位置 ➡問題点、改善点の発見

●作業者別、機械別などの層別

(2)規格との関係から(6)を求め、余裕の程度を知ることができる。

(3)時系列的に記録し、工程を(7)することができる。

(1)分布状態 (2)図 (3)中心 (4)バラツキ (5)改善点 (6)工程能力値 (7)管理

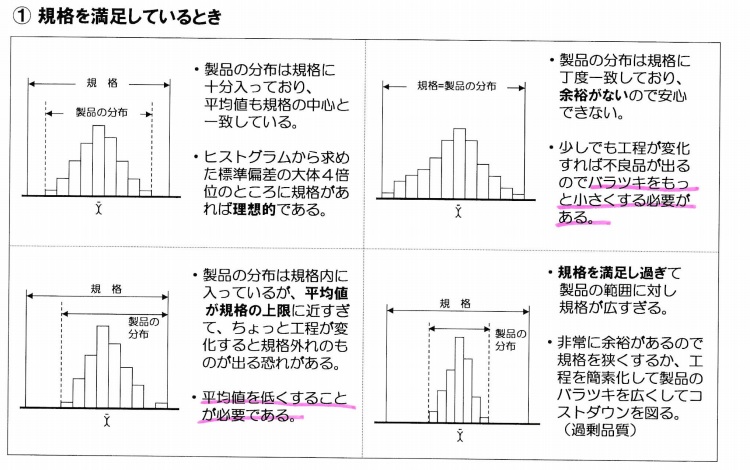

規格との関係

①規格を満足しているとき

●ヒストグラムから求めた標準偏差が大体4倍のところに規格があれば理想的

●規格=製品の分布

➡余裕がないので安心できない。

バラツキを(1)必要がある

●製品の分布は規格内だが、平均値が規格の上限にある場合

➡平均値を(2)必要がある。

●規格を満足しすぎる(製品の範囲に対して規格が広すぎる)

➡規格を狭めるか工程を簡素化してコストダウンを図る

(1)小さくする (2)低くする

②規格を満足していなとき

●平均値が左にズレすぎ

➡(1)に平均値をもっていく

●工程のバラツキが大きすぎる

➡工程を改善してバラツキを(2)するか、規格を大きくする。

●規格が▲▲以上等の場合で、分布が左に寄り過ぎている

➡平均値を(3)か、バラツキを(4)する等の改善が必要

●規格の幅に対して、工程能力が非常に不足している

➡もし規格や工程を変えることができないと、(5)をしなければならない。

(1)規格中心 (2)小さく (3)上げる (4)小さく (5)全数選別

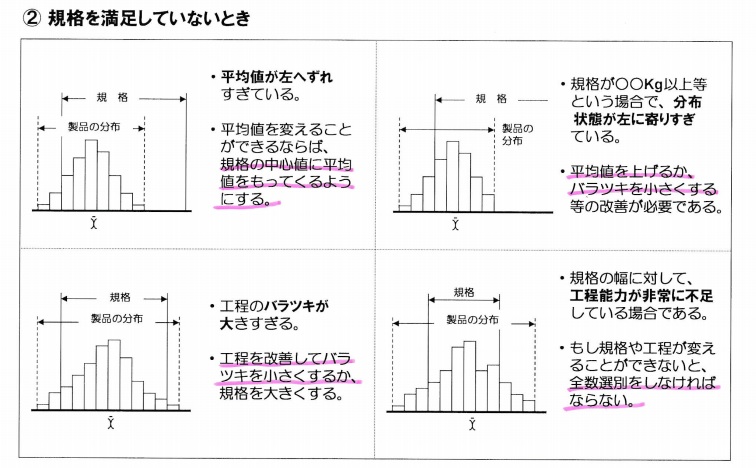

2-(4)管理図

(1)品質管理の基本とは

後工程に不良品を流さないだけならば①で良いが、

良い物を安くつくることも必要ならば、②が必要になる。

①の考え方

品質は検査で保証すれば良い〔✖〕

②の考え方

品質は工程で造り込む〔◯〕

ポイント

品質管理の基本は、検査を(1)にすべく、工程を良い状態に(2)することである。

(1)最小限 (2)維持・管理

(2)工程を良い状態に維持するには

人の場合、健康診断を受けて早期治療➡健康の維持

工程管理も同じで、日頃の健康診断が必要

健康診断を行うツールが管理図です。

管理限界線は規格より内側

ポイント

工程を良い状態に維持するには、不良が出る前に工程の異常を見つけ、

対策することが必要

管理図は、(1)を見つけるツール

(1)工程の異常

(3)管理図とは(x_bar_ーR管理図)

この管理図は、測定データの(1)x_bar(エックスバー)と

バラツキとして(2)R(その日の最大値ー最小値)をプロットした折れ線グラフ

UCL(Upper Control Limit)上方管理限界線

CL(Center Line)中心線

LCL(Lower Control Limit)下方管理限界線

(1)平均値 (2)範囲

(4)管理図の必要性

①推移グラフで管理できないか?

日々のデータを記録した推移グラフは、管理図に似ているが、製品規格線で結果を見ているだけなので、不良が出る前に工程の異常をキャッチすることが難しくなる。

そういう意味で、工程管理には管理図が適している。

新QC7つ道具(N7)の概略

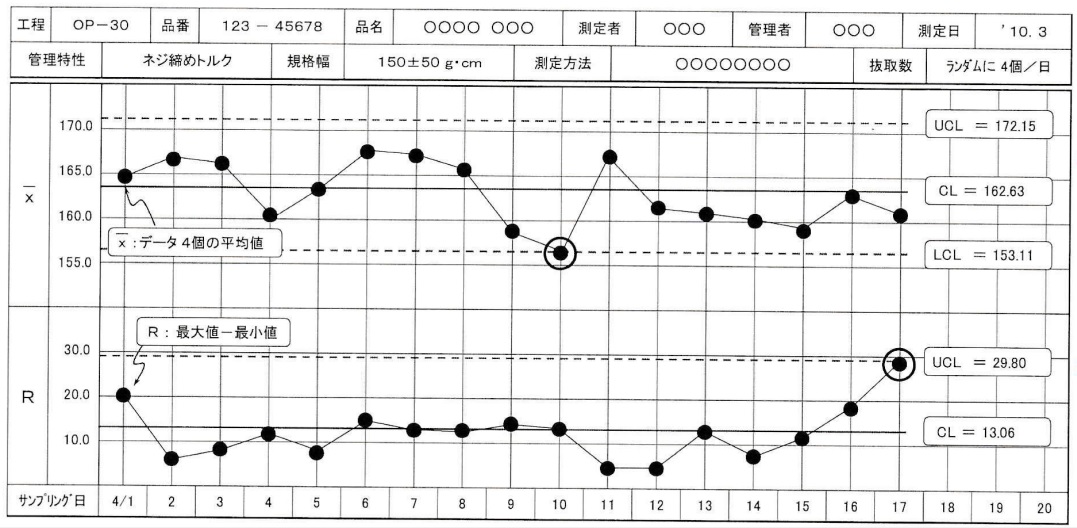

2-(5)系統図法

(1)系統図法とは

系統図法とは、問題点を着眼点で枝分かれさせながら考えていくことによって、問題解決の方策を得たり、改善対象の中身を明らかにする方法

①(1) 「○○を△△するには」

問題を目的と手段の関係で(2)に追及していくことにより、問題を解決するための実施可能な方策を得る。

②要因追求型 「〇〇が△△であるのは」

改善対象を構成している要素を目的と手段や原因と結果の関係で、系統的に整理することによって、改善対象の構成要素の相互関係を明らかにする。

目的を果たす最適手段を系統的に追及する。

(1)方策展開型 (2)系統的

2-(6)マトリックス図法

(1)マトリックス図法とは

マトリックスは行と列による2軸の交差表です。

マトリックス図法は交差表に関係する要素を行と列に分けて配置し、交差する点に着目して問題の所在や問題解決への着想を得ようとする方法

〇問題の着目すべき(1)の要素同士を組み合わせて考えることによって、問題解決の(2)を得たりする手法

◇対になった(3)の関連の度合いや、問題解決の(4)を得たい時に使う

(1)事象や事柄 (2)着想 (3)要素と要素 (4)着眼点

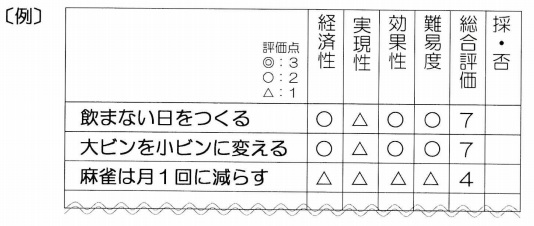

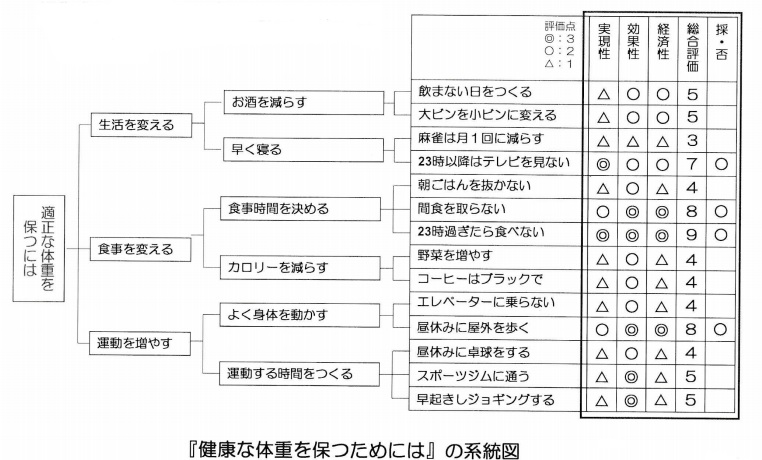

〔系統図法とマトリックス図法を併用し評価〕

3.QCストーリー

3-(1)QCストーリーとは

(1)活動経過と得られた結果を整理した報告書は、相手に理解してもらえることが大切です。そのためには「QCストーリー」で構成すると限られた紙面の中に、効率良く整理することができ、誰にでも理解してもらえる資料になると共に、自分として業務の進め方の基本が身につき、また活動の節目ともなります。

(2)QCストーリーで「書く」「話す」ねらいは、日常業務の問題点・対策につなげることです。問題が起きてから手を打つのではなく、問題が起きる前に手を打つことが大切です。この考え方が日常管理できちんと「できる人」は、P-D-C-Aが回りQCストーリーがきちんと理解されていて、業務もきちんと'できる人'と言えます。

(3)成果報告を整理することによって

●「P-D-C-A」の(1)を上手く回すことができたか。

●(2)を上手く活用して問題点の解析ができたか。

●打った手が(3)に結びついたか。

●定性的、定量的に(4)が出たか。

などの点についてチェックができる。

また今後の改善活動の進め方についてのアクションができると共に、日常業務を効率よく進めることができます。

(1)サイクル (2)QC手法 (3)問題点解決 (4)成果

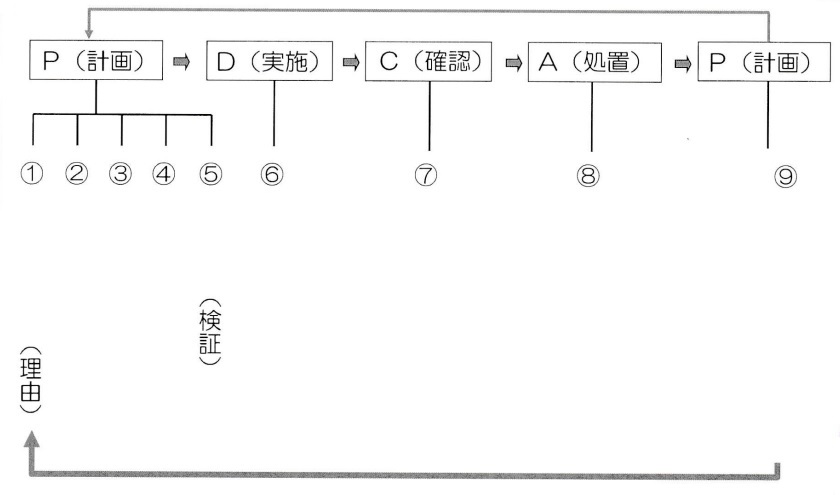

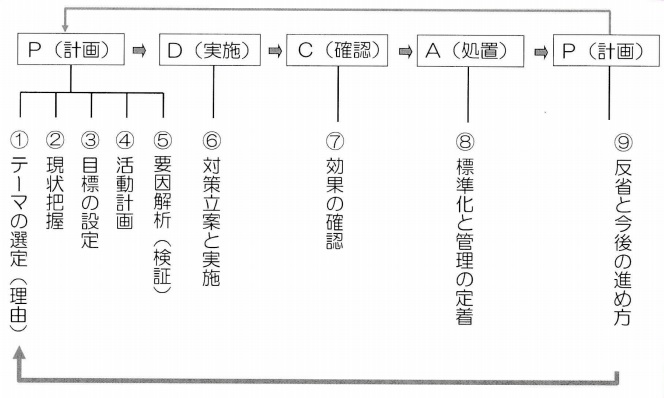

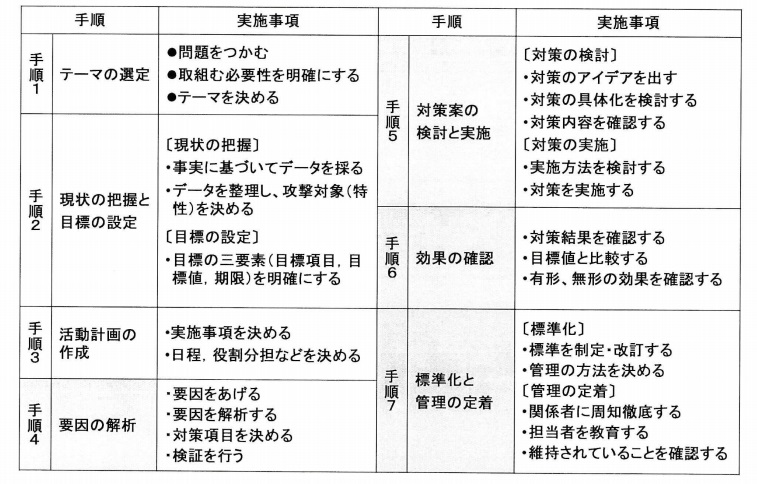

3-(2)QCストーリーの構成

P➡D➡C➡A➡Pを上手に回すこと

解答は以下①~⑨

3-(3)QCストーリー(問題解決のステップ)

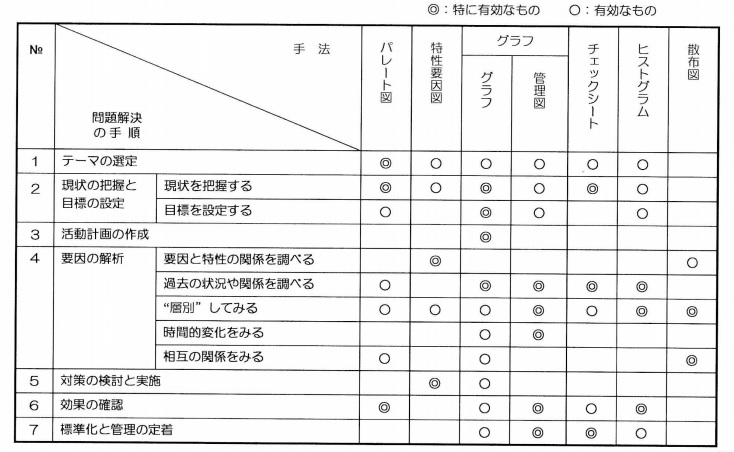

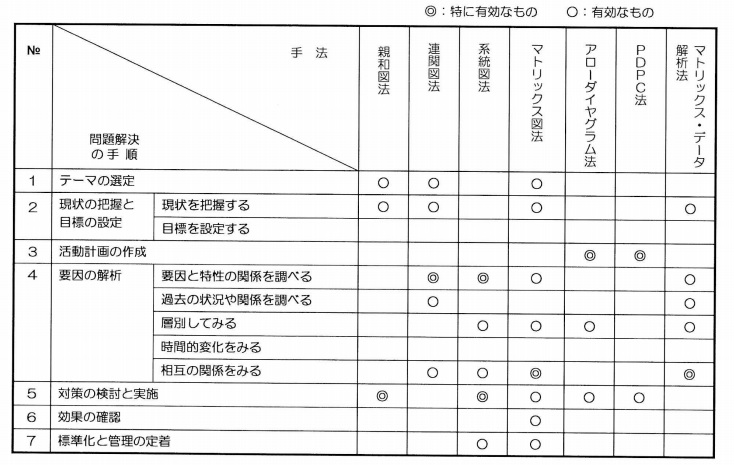

3-(4)問題解決のステップとQC手法

(1)Q7:問題解決の手順におけるQC7つ道具活用の有効性

(2)N7:問題解決の手順における新QC7つ道具活用の有効性

QCサークルの基本的考え方

(1)QCサークルとは第一線で働く人々が、

継続的に製品/サービス/仕事等の質改善を行う(1)である

(2)職場では品質、工数、安全など、様々な問題が潜んでいます。

それらの問題を解決する際は、(2)で実施することが望ましい

(3)QCサークル活動に取り組むことにより、

“(3)”“(4)”“(5)”が同時に達成できる

(4)QCサークル活動は(6)であるため、

管理者/スタッフは支援や指導を行う

(5)標準化((7))をして守るとは、(8)(誰もが)作業する時に、

間違えることがないようにルールを作ることである

(1)小集団 (2)小集団活動 (3)個人の成長 (4)職場の活性化 (5)社会への貢献 (6)小集団活動 (7)歯止め (8)自分が